影响研磨、抛光质量的若干技术因素

1 研磨、抛光液

在研磨抛光工艺中包含四个基本要素即工件、研磨液、研磨抛光盘和研磨条件。金刚石研磨液是随着我国电子工业的发展而迅速得到发展的一种液体抛光材料。主要在自动研磨、抛光机上用其加工陶瓷材料、硅片、硬质合金等。

液体金刚石研磨/抛光液基本有三种形式:水基、油基和乳化液。水溶性金刚石研磨液由于具有易清理、不易污染、使用方便的特性,所以在自动研磨/抛光机上得到了广泛的应用。

水溶性金刚石研磨液使用的金刚石微粉有两种:多晶和单晶金刚石微粉。金刚石粒度为0.25~40μm,常用规格为1~6μm。所添加金刚石微粉粒度不同,有不同规格的金刚石研磨液。根据所使用金刚石微粉粒度的大小,研磨液分别承担着研磨或抛光的作用。

金刚石研磨液的使用属于研磨、抛光加工工艺范畴。研磨、抛光加工是采用游离磨料对被加工表面产生微细去除作用以达到加工效果的一种精加工方法。从材料的去除机理来看,研磨加工介于脆性材料破坏和弹性去除之间的一种方法,而抛光加工基本上是在材料的弹性去除范围之内进行。

2 抛光垫

抛光垫作为CMP系统中的主要组成部分,起着贮存抛光液并把它们运送到工件的整个加工区域、维持抛光所需的机械和化学环境、传递材料去除所需的机械载荷等作用。在研磨抛光过程中,加工工艺参数和抛光垫结构参数对研磨抛光后工件的质量以及去除速率有着重要影响。

目前抛光垫的研究主要集中在物理性能和加工工艺方面,对其动态磨损性能与加工精度关系的研究较为缺失。根据相关研究可知,抛光沿径向上的磨损不是均匀分布的,而研磨抛光过程中的“复制效应”则将抛光垫的磨损的不均匀性反映到工件表面材料的去除不均匀性,影响工件表面的加工精度。

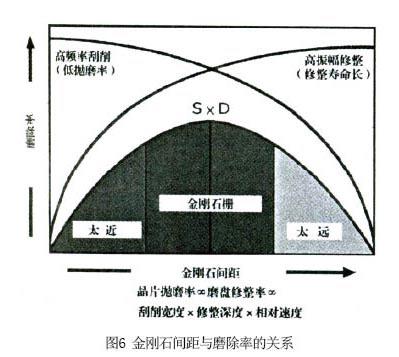

3 金刚石间距

金刚石间距影响表面切削率与碎屑形状修整率(图6)。金刚石间距减小,切削率提高,修整率降低,反之亦然。要想得到佳的金刚石间距,应同时考虑正反两方面的影响,否则,就会影响到修整性能和晶片抛磨率。

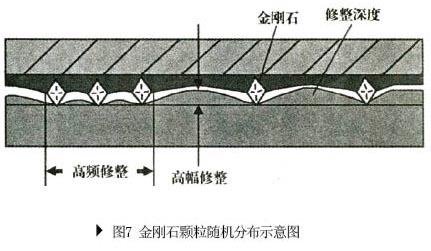

如果不对金刚石间距进行控制,有的地方金刚石颗粒会过多,而有的地方又过少。前者不利于切入修整,后者会导致局部修整不到而打滑(图7)。传统修整器有三分之二的金刚石颗粒位置不合理。多余并起反作用,容易堵塞抛光液和碎屑的通道,增加划伤晶片的可能性。

4 金刚石平齐度

控制金刚石间距,即可优化修整面积和深度。参与修整的金刚石数目是其平齐度来决定的。如果金刚石不平齐,只有部分出露高的金刚石颗粒工作,修整时会形成宽而深的沟槽,抛磨晶片时作用不均匀,划伤晶片多。

出露高的晶粒在负荷工作时容易碎裂而划伤工件,即使不碎,也会很快变成非常鈍的晶粒(钝化面边长>70μm),失去修整作用,妨碍其它晶粒的修整,导致晶片抛磨率迅速降低,修整器失效。

5 金刚石栅

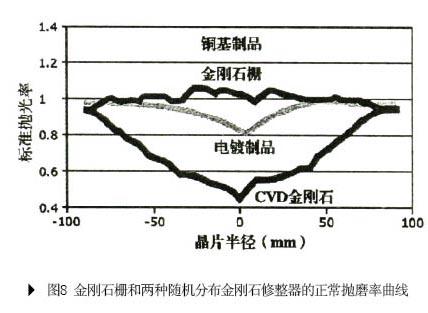

由于传统的金刚石修整器不能实时修整,须过量修整磨盘才能保证在不修整时进行抛光,因此抛光率是连续下降的。金刚石栅可以在磨盘工作的同时对其实施修整,不必过量修整,不仅提高了抛光率,而且由于金刚石栅可保证磨盘平。

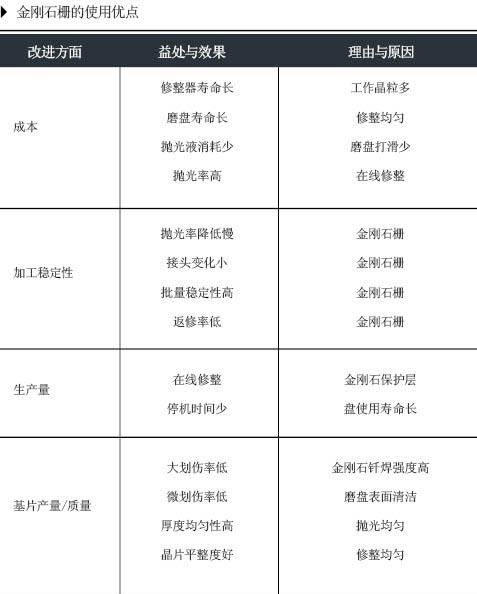

金刚石栅容易实现计算机控制,修整器的重要特性,如金刚石间距、出露及平整度都可以定量分析。这些参数都和CMP过程的抛光率及其它技术参量相关,从而进一步优化修整器和CMP过程。下表展示的是金刚石栅的使用优点。

6 材料去除的非均匀性

随着大规模集成电路的发展,硅片尺寸不断增大,其面型精度要求也越来越高,影响硅片面型精度的主要因素是硅片表面材料去除的非均匀性。因为材料去除非均匀性的大小,关系到多层布线质量的好坏。在大规模集成电路(ULSI)制造中,化学机械抛光技术(Chemical Mechanical Polishing,CMP)已成为半导体加工行业实现硅片全局平面化的实用技术和核心技术。硅片表面材料去除非均匀性有三种表示方法:一是硅片内材料去除非均匀性(With-In-Wafer Nonuniformity,WIWNU),二是芯片内材料去除非均匀性(With-In-DieNonuniformity,WIDNU),三是片间材料去除非均匀性(Wafer To Wafer Nonuniformity,WTWNU)。苏建修等对片内材料去除非均匀性进行了研究。

所得到的结论是:硅片CMP时,表面材料去除非均匀性的大小与抛光盘与抛光头的转速比有着密切的关系。即在转速比大于等于1时,片内材料去除非均匀性较小。因此,在选择抛光机运动参数时,应尽量使抛光头与抛光盘的转速相同,且转速选择大于等于1,但由于抛光盘的尺寸及重量远大于抛光头的尺寸,实际的硅片CMP操作时不采用抛光盘的转速大于抛光头的转速,尤其是大直径硅片抛光机更是如此。

目前,在硅片CMP材料去除非均匀性的研究还有如:

Hocheng等人通过对硅片表面相对速度及其影响参数的分析,建立了以硅片与抛光垫相对速度为依据的材料去除非均匀性预测模型,并研究了单头抛光机运动变量对硅片CMP材料去除非均匀性的影响。

Tso等人通过对双面抛光机抛光头与抛光盘的运动关系研究,分析了磨粒在硬盘基片上划痕分布非均匀性及其影响因素。

Luo也认为硅片表面上的速度分布非均匀性导致了硅片表面材料去除非均匀性。

V.H.Nguyen等人也从硅片表面上的相对速度分布方面研究了材料去除率的非均匀性。

7 固结磨料加工的绿色特性

研磨抛光加工大都采用氮化铈或二氧化硅磨料,为非环境友好物质,不利于国家与社会的可持续发展,固结磨料新磨(抛光)垫的使用,大大减轻了抛光废液的处理成本及其对环境带来的压力,是一种绿色环保的加工技术,符合国家的产业政策和环保要求。

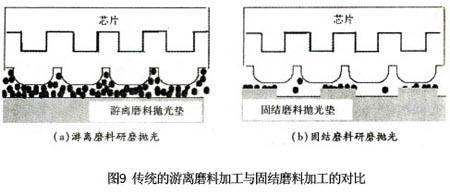

在半导体研磨加工过程中,需要在保证抛光阶段所需加工余量及要求的表面质量的同时尽可能快的去除材料,因此材料去除率MRR是研磨阶段评价抛光垫的重要指标。从图9中可以看出,固结磨料抛光垫(FAP)可以获得比传统游离磨料加工更高的MRR(约20倍~30倍)。这是因为在FAP中破基体把持着的金刚石较游离磨料加工中滚动磨削的金刚石产生更大的犁削力,更易去除材料。

在研磨用FAP中所添加的磨料和游离磨料抛光光垫加工所用研磨液中的磨粒均为金刚石,其粒度范围为10~14μm。

采用亲水性固结磨料研磨垫后,磨料使用量可节约95%左右,每台研磨机一年可节约近万元的磨料开支;固结磨料研磨垫的使用,隔离了铸铁盘与磨料之间的接触,可减少每年一万元左右的耗材开支;另外,游离磨料加工时,研磨废液无法回收,须经处理后排放。采用固结磨料研磨,由于研磨液中不含磨料,可以从废液中回收硅,不仅可以产生可观的经济效益,还可减少对环境的污染。

转载需附出处及原文链接 http://www.jzdz-wx.com/

无锡吉致电子科技有限公司

咨询热线:17706168670

相关资讯

最新产品

同类文章排行

- 吉致电子碳化硅SiC抛光液的作用

- 半导体衬底抛光工艺---磷化铟InP抛光液

- 吉致电子--单晶金刚石研磨液的用途

- 生物芯片抛光---吉致碳酸钙抛光液

- 吉致电子--磨具抛光液 配油盘加工抛光

- 吉致电子 Diamond slurry多晶金刚石研磨液

- 吉致电子---常见的半导体研磨液有哪些

- 第三代半导体材料--碳化硅晶圆SiC抛光液

- 吉致电子手机取卡针抛光液

- CMP抛光液---纳米氧化铈抛光液的优点

最新资讯文章

您的浏览历史