为什么不能用机械磨削grinding代替cmp?

? 为何仅在晶圆背面减薄过程中采用grinding工艺?尽管在芯片制程中也存在减薄需求,为何选择cmp工艺而非grinding?Grinding与cmp工艺的原理是什么?Grinding,即机械磨削,是一种通过机械力直接去除晶圆表面材料的方法。通常不使用研磨液,而是利用超纯水进行清洗或带走产生的碎屑和热量。相比之下,cmp即化学机械研磨,结合了化学反应与机械力来去除材料。目标材料首先与cmp slurry中的氧化剂、酸、碱等发生微反应,随后在抛光头、抛光垫以及slurry中磨料的共同作用下,通过机械力去除反应产物,实现减薄和抛光的目的。

为什么grinding通常只用于晶圆减薄而不适用于芯片制造?首先,grinding的材料去除速率较高,适合于需要去除数百微米材料的减薄工艺,而cmp减薄速率较慢,且晶圆背面无需保持极低的粗糙度。其次,grinding的加工成本较低,无需使用slurry,设备结构相对简单。但在芯片制造过程中,每一层都需要极高的平整度和低粗糙度,单纯的机械磨削会产生大量缺陷,可能刮伤图形,且粗糙度过大,因此不适合用于芯片制造。

此外,grinding工艺在晶圆背面减薄中的应用还与其操作灵活性有关。晶圆背面减薄通常发生在芯片制造的后期阶段,此时晶圆的结构较为简单,没有复杂的电路图案。因此,grinding工艺的快速材料去除能力和对晶圆整体结构的较低要求使其成为理想选择。相比之下,cmp工艺需要更精细的控制,以避免对晶圆正面的电路图案造成损害,这在晶圆背面减薄过程中并非首要考虑因素。

再者,晶圆背面减薄后的质量要求与芯片制造过程中的要求有所不同。晶圆背面减薄主要关注材料的去除量和去除后的整体平整度,而芯片制造过程中的每一层都需要严格的平整度和粗糙度控制,以确保电路的正常功能和性能。grinding工艺能够满足晶圆背面减薄的基本需求,而cmp工艺则更适合于对表面质量有极高要求的芯片制造过程。

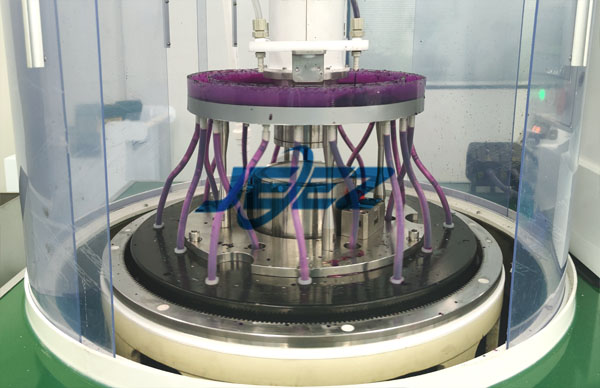

综上所述,grinding工艺因其高效、低成本和适当的加工精度,在晶圆背面减薄过程中得到了广泛应用。而cmp工艺利用抛光液、抛光垫搭配则因其能够提供更精细的表面质量和更高的平整度控制,在芯片制造过程中占据主导地位。这两种工艺的选择取决于具体应用场景的需求和加工要求。

无锡吉致电子科技有限公司

联系电话:17706168670

匠心铸就品质,创新引领未来

?

相关资讯

最新产品

同类文章排行

- 为什么不能用机械磨削grinding代替cmp?

- 吉致电子2025元旦祝福

- 吉致电子CMP Pad化学机械抛光垫

- 吉致电子---无蜡吸附垫的特点

- 吉致电子CMP抛光液在光学玻璃加工中的应用进展

- 半导体抛光垫---吉致电子Suba pad替代

- 吉致电子--磷化铟抛光液在半导体CMP制程中的应用

- 吉致电子---什么是金刚石悬浮液CMP研磨液

- 吉致电子--半导体CMP无蜡吸附垫

- 阻尼布抛光垫:提升工件CMP表面平坦度的秘诀

最新资讯文章

您的浏览历史