多晶金刚石和单晶金刚石抛光液哪个好?

金刚石抛光液的性能差异根源在于其磨料颗粒的微观结构。多晶金刚石(又称聚晶金刚石)由纳米级金刚石微晶聚合而成,形成具有多棱面结构的颗粒;而单晶金刚石则是完整的单晶体结构,具有规则的几何外形和一致的晶体取向。这种结构差异直接导致了两类抛光液在硬度、形貌和耐磨性方面的不同表现。

一、单晶金刚石VS多晶金刚石的颗粒形貌与切削机理:

单晶金刚石磨粒棱角尖锐,初期切削速率高,但磨损后效率下降明显,4小时抛光去除率波动±15%。

多晶金刚石颗粒因微晶随机取向,持续暴露新切削面,自锐性强,去除率波动仅 ±5%,更稳定。

二、单晶金刚石VS多晶金刚石的硬度与耐磨性:

宏观硬度相近,但多晶金刚石的微晶边界阻碍裂纹扩展,耐用性更优。1μm粒径下,多晶磨粒寿命是单晶金刚石的2-3 倍,适合长时间连续作业。

三、单晶金刚石VS多晶金刚石的表面质量:

单晶易产生较深划痕,表面粗糙度Ra10-20nm。

多晶多点接触,划痕细密,Ra可控制在5nm 以下;蓝宝石衬底测试显示,其表面损伤层厚度比单晶减少约 30%,更适用于光学和半导体领域。

材料特性:超硬材料(蓝宝石、碳化硅等)且要求Ra<5nm时,优先选多晶金刚石抛光液;硬质合金等高硬材料时,单晶金刚石的初始切削力更高效。高热导材料(如碳化硅)宜用油基多晶控温。

工艺阶段:粗抛用单晶金刚石研磨液(高切削力),中抛选多晶金刚石抛光液(平衡效率与质量),精抛过渡到氧化硅等软磨料。如蓝宝石 “三步法”:6μm单晶(粗抛)→3μm多晶(中抛)→纳米氧化硅(精抛)。

表面质量:光学应用(LED蓝宝石衬底等)需多晶以减少亚表面损伤;机械件等 Ra>20nm 场景,单晶成本更优。半导体领域对粗抛表面质量要求提升,多晶金刚石抛光液应用渐广。

成本效益:单晶金刚石单价低,但多晶金刚石综合成本更优。某半导体厂案例显示,多晶金刚石抛光液虽然采购价格较高=高 ,综合考量下,能延长抛光垫寿命、缩短精抛时间、提高良率,使加工成本降18%。

作为专业的CMP材料供应商,吉致电子始终聚焦半导体与光学行业不断升级的加工需求,凭借持续的技术创新突破金刚石抛光液的性能上限。公司研发团队研究多晶与单晶金刚石抛光液的特性差异,针对性开发出多项核心技术,助力产品在同类市场中形成显著竞争优势。

针对多晶金刚石抛光液,通过优化微晶聚合工艺与分散技术,进一步增强其自锐性与稳定性,使材料去除率波动控制在更精细范围,同时让表面粗糙度(Ra)持续稳定在5nm以下,满足高精度光学元件加工需求。对于单晶金刚石抛光液,则通过改良颗粒形貌控制技术,在保持高初始切削力的基础上,延缓切削刃磨损速度,提升其在粗抛阶段的效率持久性。这些技术创新让吉致电子的金刚石抛光液能更好适配不同材料、工艺阶段的加工要求,为客户提供更优质的CMP解决方案。

如需定制1V1专属CMP抛光解决方案及产品搭配,欢迎联系吉致电子技术团队

无锡吉致电子科技有限公司

联系电话:17706168670

相关资讯

最新产品

同类文章排行

- 多晶金刚石和单晶金刚石抛光液哪个好?

- 硫化锌(ZnS)光学窗口片的化学机械抛光CMP工艺

- 碲锌镉CZT单晶衬底抛光液CMP Slurry

- Apple Logo镜面抛光秘诀:吉致电子金属CMP抛光液解决方案

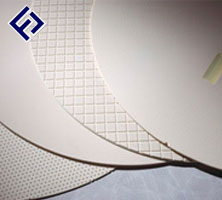

- 吉致电子半导体晶圆无蜡吸附垫CMP专用

- 光储行业玻璃硬盘CMP抛光解决方案

- 陶瓷基板无蜡吸附垫的优点与选型指南

- 衬底与晶圆在半导体制造中的作用及CMP技术解析

- 吉致电子化学抗性无蜡吸附垫:半导体晶圆抛光专属解决方案

- 吉致电子:25 年CMP技术,铸就高端手机镜面质感

最新资讯文章

您的浏览历史