吉致电子InP磷化铟衬底抛光研磨关键工艺解析

磷化铟(InP)作为第三代半导体核心材料,凭借其优异的电子迁移率、宽禁带宽度及良好的光电特性,在光通信、毫米波雷达、量子通信等高端领域占据不可替代的地位。磷化铟衬底的表面质量直接决定后续外延生长、器件制备的精度与可靠性,而抛光研磨工艺正是把控这一核心指标的关键环节。吉致电子深耕半导体材料加工领域,结合多年实践经验,对磷化铟衬底抛光研磨的关键工艺进行系统解析,提供磷化铟化学机械抛光工艺相关技术及耗材(磷化铟抛光液/抛光垫)。

一、研磨工艺:奠定高精度基础

研磨工艺的核心目标是快速去除衬底表面的切割损伤层,修正几何形状偏差,为后续抛光工序提供平整、均匀的表面基底。其工艺参数的精准控制直接影响研磨效率与表面平整度,吉致电子通过大量工艺验证,形成了一套成熟的研磨工艺体系。

1.核心设备选型

工业生产中普遍采用行星式双面研磨机/化学机械抛光设备CMP工艺。该设备通过上下研磨盘的反向行星运动,带动置于研磨篮中的磷化铟衬底做复合运动,确保晶片各区域受力均匀、研磨充分,有效避免单面带式研磨易出现的边缘翘曲问题。设备的主轴精度、研磨盘平行度校准是保障研磨质量的前提,吉致电子对设备实行定期校准制度,确保设备运行精度稳定在±0.001mm以内。

2.关键工艺参数把控

研磨参数的匹配性是实现“高效去损+低损伤残留”的核心,针对磷化铟材料脆性高、易开裂的特性,吉致电子优化得出关键参数范围:

①研磨压力:优选150~180N。压力过小会导致研磨效率低下,无法彻底去除切割损伤层;压力过大则易产生晶面裂纹、表面崩边等缺陷,尤其对薄型衬底(厚度<100μm)需进一步降低至120~150N。

②研磨盘转速:下定盘转速控制在4-8r/min,上盘转速比为1:1.2。低转速可减少晶片与研磨盘间的摩擦热,避免磷化铟因高温发生表面氧化;同时通过转速配比确保研磨轨迹均匀,降低表面波纹度。

③研磨粉粒径:选用D50%为4-12μm的氧化铝(Al2O3)研磨粉。粒径过大易造成表面深划痕,粒径过小则会大幅降低去除速率。吉致电子采用分级筛选的研磨粉,确保粒径分布偏差≤10%。

3.研磨液配方与供给

研磨液由水、氧化铝磨料、悬浮剂及少量pH调节剂组成,其中Al2O3磨料选用400-600目高纯度颗粒(纯度≥99.9%),可减少杂质污染。悬浮剂采用聚乙烯醇(PVA)或羧甲基纤维素(CMC),确保磨料均匀分散,避免沉降导致的研磨不均。研磨液的供给采用恒压输液系统,流量稳定控制在500~800mL/min,保证研磨区域持续处于湿润状态,及时带走研磨碎屑与热量。

4.预腐蚀辅助工艺

针对高硬度磷化铟衬底,吉致电子创新性采用“化学预腐蚀+机械研磨”复合工艺。通过氢溴酸、磷酸、盐酸与醋酸的混合溶液(体积比3:2:1:1)对衬底表面进行轻度腐蚀,使表面形成多孔“骨松质”结构,该结构莫氏硬度较原始磷化铟降低30%以上,不仅大幅提升研磨效率,还能有效阻止研磨过程中划痕的扩展。预腐蚀时间严格控制在30~60s,腐蚀后立即进行纯水冲洗,避免残留酸液造成表面晶界腐蚀。

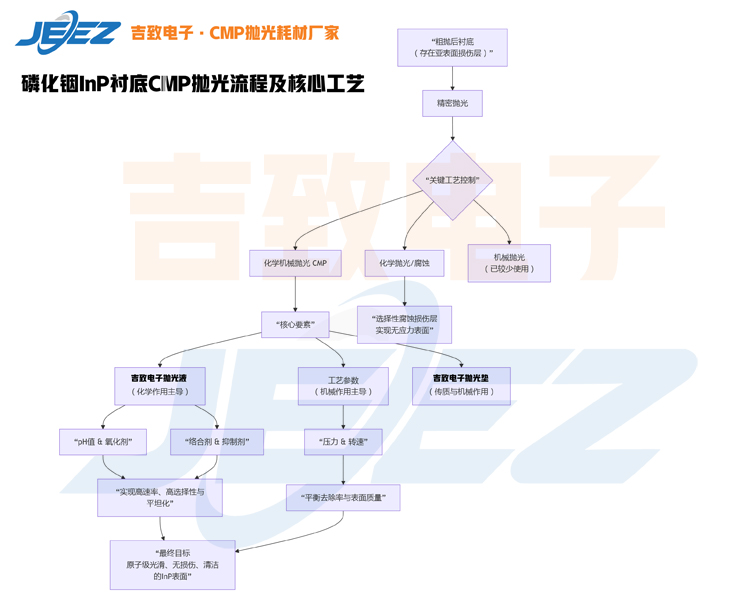

二、抛光工艺:实现镜面级表面

抛光工艺是消除研磨残留损伤、获得原子级平整表面的关键工序,其核心机理为“化学腐蚀+机械去除”的协同作用:抛光液中的氧化剂与磷化铟表面发生化学反应,生成可溶性磷酸盐化合物,随后抛光垫与SiO2硅溶胶颗粒通过机械摩擦将反应产物去除,循环往复实现表面精修。吉致电子采用“粗抛-中抛-精抛”三段式抛光工艺,层层递进优化表面质量。

1、分阶段:三段式抛光工艺

| 抛光阶段 | 核心目标 | 抛光布选择 | 抛光液配置 | 工艺参数 |

| 粗抛 | 快速消除研磨划痕,初步镜面化 | 聚氨酯/硬质抛光垫 (硬度肖氏D50) | SiO2胶体(粒径100-150nm)+ 高氯酸盐氧化剂(有效氯含量8%~10%),pH=10-11 | 压力80~100N, 转速10-15r/min, 时间15~20min |

| 中抛 | 修正局部平整度,降低波纹度 | 聚氨酯/无纺布/复合抛光垫 (硬度肖氏D40) | SiO2胶体(粒径50-80nm)+ 过氧化氢氧化剂(浓度3%~5%),pH=9-10 | 压力50~70N, 转速8-12r/min, 时间10~15min |

| 精抛 | 消除微缺陷,实现原子级平整 | 阻尼布精抛垫( 硬度肖氏D30) | SiO2胶体(粒径20-40nm)+ 过氧化氢氧化剂(浓度1%~2%),pH=8-9 | 压力30~50N, 转速5-8r/min, 时间20~25min |

磷化铟的化学稳定性较高,需选用碱性二氧化硅溶胶抛光液以增强化学腐蚀作用。氧化剂的选择尤为关键,高氯酸盐凭借良好的溶解度和氧化电位,在粗抛阶段可快速形成反应层;而精抛阶段选用过氧化氢,可通过控制氧化速率避免过度腐蚀。抛光布的选择需平衡“去除速率”与“表面损伤”:粗抛阶段选用硬度较高的压纹布提升效率,精抛阶段选用柔软的绒毛布减少机械损伤,吉致电子通过定制化抛光布表面纹理,使各阶段去除速率与表面质量达到最优平衡。

3.抛光环境与后处理控制

抛光过程需在Class 1000级洁净车间进行,避免空气中的颗粒杂质造成二次污染。抛光完成后,立即采用“超声清洗+兆声清洗+离心干燥”的三段式清洗工艺:先用50℃的中性清洗剂超声清洗10min,去除表面残留抛光液;再通过兆声清洗(频率1MHz)去除附着的微小颗粒;最后在1000r/min的离心干燥机中干燥5min,确保表面无水印残留。

三、吉致电子工艺质量检测与保障体系

吉致电子建立了全流程质量管控体系,采用高精度检测设备对抛光研磨后的衬底进行全面检测:通过原子力显微镜(AFM)检测表面粗糙度,确保精抛后表面粗糙度Ra≤0.5nm;采用激光干涉仪检测平面度,保证全局平面度≤0.5μm;通过光学显微镜(放大500倍)进行表面缺陷检测,确保划痕、坑洞等缺陷率≤0.1%。同时,建立工艺参数数据库,通过大数据分析实现工艺参数的动态优化,保障批量生产的稳定性。

磷化铟衬底的抛光研磨工艺是多参数协同、多环节把控的系统工程,吉致电子凭借对材料特性的深刻理解、精准的工艺参数控制及严格的质量管控,为高端半导体器件制备提供了高质量的磷化铟衬底解决方案,助力我国第三代半导体产业的高质量发展。

无锡吉致电子科技有限公司

联系电话:17706168670

相关资讯

最新产品

同类文章排行

- 吉致电子InP磷化铟衬底抛光研磨关键工艺解析

- 吉致电子砷化镓衬底CMP抛光液 | 高平坦度低缺陷半导体slurry

- 带背胶的阻尼布抛光垫:CMP工艺的高效适配型辅助核心

- 桂香迎佳节,红旗映月圆--吉致电子祝您双节快乐!

- 蓝宝石衬底CMP抛光为什么要用吸附垫

- 吉致电子钼片CMP抛光液—高效低损伤,适配高精度钼加工

- 阻尼布精抛垫:硬脆材料CMP抛光高精度解决方案

- CMP抛光液厂家:半导体抛光液解决方案--吉致电子科技

- CMP抛光液断供危机?吉致电子国产替代方案降本30%+

- 多晶金刚石和单晶金刚石抛光液哪个好?

最新资讯文章

您的浏览历史