SiC碳化硅衬底加工的主要步骤

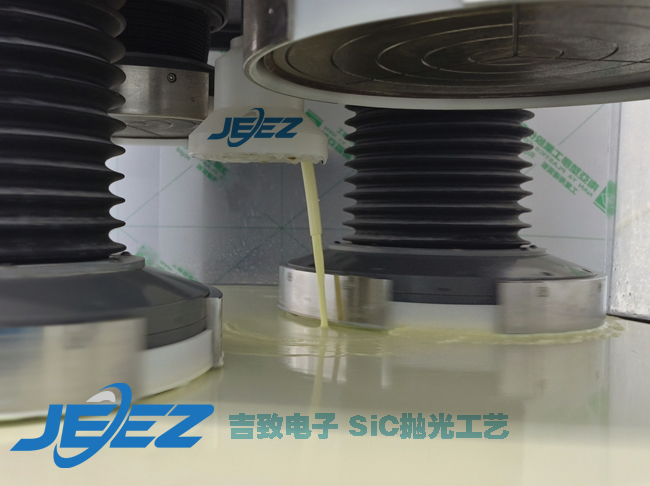

SiC碳化硅衬底加工的主要分为9个步骤:晶面定向、外圆滚磨、端面磨、线切、倒角、减薄、CMP研磨、CMP抛光以及清洗。吉致电子抛光耗材应用于碳化硅衬底的CMP研磨及CMP抛光步骤。

1.晶面定向:使用 X 射线衍射法为晶锭定向,当一束 X 射线入射到需要定向的晶面后,通过衍射光束的角度来确定晶面的晶向。

2.外圆滚磨:在石墨坩埚中生长的单晶的直径大于标准尺寸,通过外圆滚磨将直径减小到标准尺寸。

3.端面磨:SiC 衬底一般有两个定位边,主定位边与副定位边,通过端面磨开出定位边。

4.线切割:线切割是碳化硅SiC 衬底加工过程中一道较为重要的工序。

线切过程中造成的裂纹损伤、残留的亚表面损伤等都会对后续工艺造成不利影响,一方面会延长后续工艺所需的时间,另一方面会造成晶片本身的损耗。目前,最常用的碳化硅线切工艺是往复式金刚石固结磨料多线切割。主要通过固结有金刚石磨料的金属线的往复运动对 4H-SiC 晶锭进行切割。线切出的晶片厚度在500μm 左右,晶圆表面存在大量的线切划痕和较深的亚表面损伤。

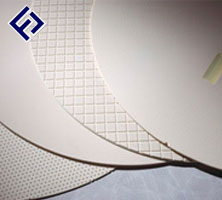

5.倒角:为防止在后续加工过程中,晶片边缘发生崩边裂纹等现象,同时为了减小后续工艺中研磨垫、抛光垫等的损耗,需要将线切后锋利的晶片边缘磨削成指定形状。

6.减薄:碳化硅晶锭的线切工艺在晶片表面留下大量划痕及亚表面损伤,使用金刚石砂轮进给进行减薄,主要目的是尽可能去除这部分划痕及损伤。

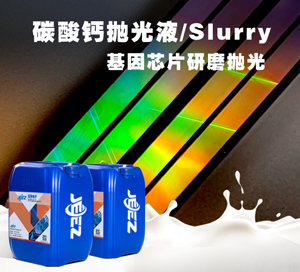

7.CMP研磨:研磨过程分为粗磨和精磨,具体工艺与减薄类似,但是使用粒径更小的碳化硼或金刚石磨料,更低的去除速率,主要去除减薄工艺中未能去除的损伤及新引入的损伤。(推荐吉致JZ8003粗磨液 / 吉致JZ8001精磨液)

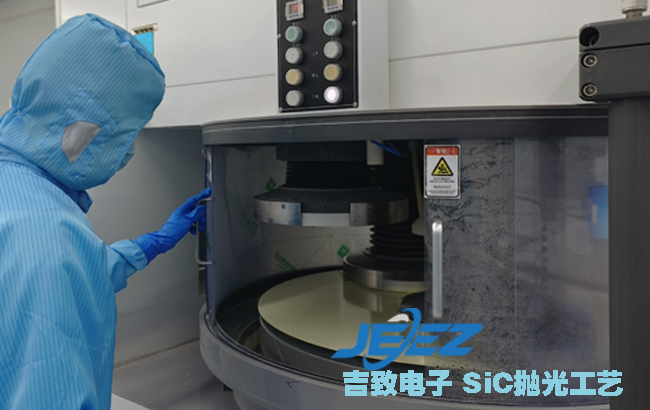

8.CMP抛光:抛光是 SiC 衬底加工的最后一道工序,同样分为粗抛和精抛。晶片表面在抛光液的作用下产生较软的氧化层,氧化层在氧化铝或氧化硅磨粒的机械作用下被去除。在这一工序完成后,衬底表面基本不存在划痕和亚表面损伤,有着极低的表面粗糙度,是实现 SiC衬底表面超光滑无损伤的关键工艺。(推荐吉致JZ8010粗抛液 吉致JZ8020A、J8020B精抛液)

9.清洗:去除加工过程残留的颗粒、金属、氧化膜和有机物等污染物。

吉致电子选用优质磨料制备成的CMP抛光液,在碳化硅研磨和抛光应用中实现高的表面质量度,同时显著提供材料的去除率。可根据客户要求定制碳化硅抛光液产品,常用碳化硅抛光液粒度包括0.5-1μm、1μm、2-4μm、5μm等。

无锡吉致电子科技有限公司

联系电话:17706168670

邮编:214000

地址:江苏省无锡市新吴区新荣路6号

相关资讯

最新产品

同类文章排行

- SiC碳化硅衬底加工的主要步骤

- 芯片制造为什么使用单晶硅做衬底

- 吉致电子--GaN氮化镓CMP抛光的重要性

- 吉致电子--衬底与晶圆CMP磨抛工艺的区别

- 吉致电子--单晶硅与多晶硅的区别

- SiC碳化硅应用领域有哪些?

- 半导体衬底和外延的区别是什么?

- CMP设备及耗材对半导体硅片抛磨有影响吗?

- 什么是SIC碳化硅衬底的常规双面磨工艺

- CMP制程中抛光垫的作用有哪些?

最新资讯文章

您的浏览历史